表3 鎧裝電纜用冷軋鋼帶的尺寸及允許偏差

|

厚度 mm |

允許偏差 mm |

寬度 mm |

允許偏差 mm |

|

0.20 |

±0.02 |

10,15,20,25 |

±0.50 |

|

0.30 |

±0.03 |

||

|

0.50 |

±0.04 |

30,35 |

±1.00 |

|

0.80 |

±0.05 |

40,45 |

±1.50 |

|

1.00 |

±0.06 |

50,55,60 |

±2.00 |

2)涂漆鋼帶

表4 涂漆鋼帶的漆膜質(zhì)量

|

項 |

指 |

|

|

外觀(guān) |

均勻連續,允許輕微流掛、擦傷,但不得有大片脫落或漏涂 |

|

|

厚度(單面)≥μm |

8 |

|

|

彎曲試驗(Φ5mm)/次 |

1 |

|

|

沖擊試驗 (1次)/N·cm |

鋼帶厚度<0.5mm |

100 |

|

鋼帶厚度≥0.5mm |

300 |

|

|

耐腐蝕試驗 20℃±5℃,24h |

5%鹽酸溶液 |

漆膜完整,允許有不大于試樣總面積30%的剝離,表面小氣泡不計 |

|

5%氫氧化鈉溶液 |

漆膜完整,允許剪切邊漆膜有不超過(guò)5mm的輕度剝離。 |

|

|

5%氯化鈉溶液 |

||

|

耐熱試驗200℃±5℃,0.5h,Φ5mm彎曲一次 |

不裂,允許距邊緣3mm以?xún)鹊钠崮て屏芽梢圆挥?/p> |

|

|

耐低溫試驗-20℃±5℃,2h,Φ5mm彎曲一次 |

||

3)鍍鋅鋼帶

表5 鎧裝電纜用鍍鋅鋼帶的鋅層重量

|

符 |

三點(diǎn)試驗平均值(g/m2)≥ |

三點(diǎn)試驗最低值(g/m2)≥ |

|

R200 R275 R350 D80 |

200 275 350 80 |

170 230 300 68 |

表6 鎧裝用鍍鋅鋼絲的規格尺寸

|

標稱(chēng)直徑mm |

允許偏差mm |

|

1.6

2.0

3.15

5.0 |

±0.05 ±0.08 ±0.10 ±0.13 |

表7

|

鋼絲直徑mm |

鋅層重量g/m2 |

浸入硫酸銅溶液的次數 (60s一次)≥ |

纏繞試驗 |

|

|

芯軸直徑為鋼絲直徑的倍數 |

纏繞次數 ≥ |

|||

|

1.6 2.0 2.5 3.15 4.0 5.0 6.0 |

150 190 210 240 270 270 270 |

2 2 2 3 3 3 3 |

4 4 4 4 5 5 5 |

6 |

鍍鋅鋼絲經(jīng)硫酸銅溶液試驗后的鍍鋅鋼絲表面,不應出現用棉花或凈布控擦不掉的、光亮的金屬銅;經(jīng)纏繞試驗后,鋅層不應發(fā)生破裂或脫層。

|

鎧裝前假設直徑mm |

金屬帶標稱(chēng)厚度mm |

|

|

鋼帶或鍍鋅鋼帶 |

鋁或鋁合金帶 |

|

|

d≤30 30<d≤70 70<d |

0.2 0.5 0.8 |

0.5 0.5 0.8 |

鋼帶繞包頭的張力調節是鎧裝的重要操作,張力均勻是確保鎧裝質(zhì)量的關(guān)鍵,要求兩個(gè)鋼帶盤(pán)張力均勻一致,否則造成纜芯搖擺,嚴重時(shí)將因此切傷纜芯,且要求鋼帶放出張力自始至終一致,否則出現結構變形和外徑不勻。

表9 鋼絲規格的選用

|

鎧裝前假設直徑mm |

細鋼絲直徑mm |

粗鋼絲直徑mm |

|

15.0≤d 15.0<d≤25.0 25.0<d≤35.0 35.0<d≤60.0 60.0<d |

0.8~1.6 1.6~2.0 2.0~2.5 2.5~3.15 3.15 |

4.0~6.0 |

四 廢次品的類(lèi)型及產(chǎn)生原因

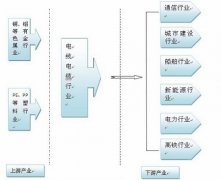

電纜知識相關(guān)文章

- 電線(xiàn)電纜工業(yè)中常用的橡膠品種

- 工廠(chǎng)配電導線(xiàn)載流選擇

- 電線(xiàn)電纜的檢測項目及方法

- 銅及其分類(lèi)標準

- 銅及銅合金的分類(lèi)

- 廢舊金屬物資名詞解釋

- 有色金屬實(shí)用知識

- 常見(jiàn)的廢銅種類(lèi)

- 銅及銅合金分類(lèi)及產(chǎn)品牌號表示方法

- 電線(xiàn)電纜制造流程概述

- 鍍錫銅線(xiàn)

- 部分電線(xiàn)電纜型號規格

- 電線(xiàn)電纜型號的含義

- 電線(xiàn)電纜中常用的橡膠品種

- 冬季電線(xiàn)電纜運輸安裝的注意事項

- 冬天電線(xiàn)電纜如何防凍

- 工廠(chǎng)配電導線(xiàn)載流選擇

- 導線(xiàn)截面積與載流量的計算

- 電線(xiàn)電纜單導和雙導的區別

- 電纜與光纜各自存在的優(yōu)勢

- 電線(xiàn)電纜的檢測項目及方法